Что такое спекание?

Проще говоря, спекание — это процесс термической обработки, используемый для преобразования порошкообразных материалов в твердую массу, не достигая точки полного плавления.

Это преобразование происходит путем нагревания материала ниже температуры плавления до тех пор, пока его частицы не слипнутся друг с другом. Спекание широко используется в различных отраслях промышленности, таких как металлургия, керамика и даже 3D-печать, для получения плотных и прочных материалов из порошков.

Но знаете ли вы, что концепция спекания не является современным изобретением?

Фактически, его происхождение можно проследить примерно до 3000 г. до н.э., когда его использовали для изготовления керамических предметов. Однако современное научное понимание и широкое промышленное использование агломерации получили развитие в основном за последнее столетие.

Как вы понимаете, спекание играет решающую роль во множестве применений. От изготовления свечей зажигания, керамических конденсаторов и зубных коронок до изготовления высокотехнологичных промышленных компонентов спекание оказалось незаменимым.

Различные типы спекания

Теперь, когда вы знаете, что такое спекание и как оно использовалось на протяжении всей истории, пришло время познакомить вас с различными типами спекания. Да, существует несколько способов синтеризации!

Сначалатвердофазное спекание. Этот тип является наиболее простой и распространенной формой спекания. Здесь порошкообразный материал нагревается до тех пор, пока частицы не начнут связываться друг с другом. Это похоже на то, как можно построить замок из песка: песчинки слипаются, но не тают.

Следующий,у нас есть жидкофазное спекание. Этот тип предполагает смесь двух или более материалов. Смесь нагревается до такой степени, что один из материалов плавится и образует жидкую фазу, которая помогает связать вместе оставшиеся твердые частицы.

Третийв списке активировано спекание. В этом случае для ускорения процесса спекания используется добавка или катализатор. Думайте об этом как о добавлении дрожжей в тесто — они ускоряют подъем хлеба.

Наконец,существуют методы спекания под давлением, такие как горячее прессование и искровое плазменное спекание. Как следует из названия, в этих методах используется давление в сочетании с теплом для ускорения процесса спекания и получения более плотных материалов.

Каждый тип спекания имеет свой набор преимуществ и используется для конкретных применений. Выбор зависит от таких факторов, как используемый материал, желаемые свойства конечного продукта и доступное оборудование. В следующих разделах мы более подробно рассмотрим конкретные спеченные материалы и сам процесс спекания.

Оставайтесь с нами, чтобы узнать больше о мире спекания!

Исследование спеченных материалов

Далее нам нужно понять различные типы спеченных материалов.

Я уверен, что вы уже освоились с процессом спекания. А как насчет продуктов этого интригующего процесса?

Одним из наиболее распространенных материалов является спеченный металл.Процесс включает в себя уплотнение и формирование металлического порошка под воздействием тепла, превращая его в твердый металл. В результате получается металл высокой степени чистоты и однородности. Спеченный металл можно найти в различных отраслях промышленности, от автомобильных компонентов до медицинских имплантатов, благодаря его прочности и универсальности.

Следующий,Давайте поговорим об спеченном камне. Спеченный камень производится путем воздействия тепла и давления на природные минералы, глину и полевой шпат, создавая практически неразрушимый материал. Вы часто найдете спеченный камень в местах с интенсивным движением людей, таких как кухонные столешницы или плитка для ванной комнаты, где долговечность является ключевым фактором.

Спекание также играет решающую роль в керамике. Этот процесс позволяет нам придавать керамике множество форм со сложной геометрией, что невозможно при использовании традиционных методов. От керамической плитки до гончарных изделий – спекание оказало преобразующее влияние на этот сектор.

Наконец,есть и другие специальные спеченные материалы, которые стоит изучить. Они варьируются от композитных материалов, таких как металлокерамические композиты, до функционально классифицированных материалов, состав которых варьируется в зависимости от компонента.

Объяснение процесса спекания

Перейдем от продуктов к самому процессу. Как происходит спекание и каковы его ключевые этапы?

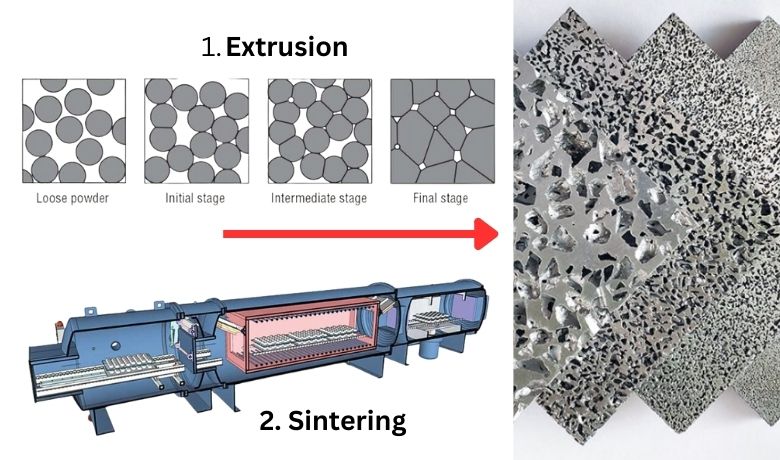

Начнем с того, что этапы предварительного спекания имеют решающее значение. Сырье, будь то металл, керамика или другое, должно быть приготовлено в виде порошка. Затем этому порошку придают желаемую форму, часто посредством процесса, называемого «зеленым прессованием».

Далее следует основная часть операции: процесс спекания. Формованный порошок нагревают в контролируемой среде, обычно в печи, до температуры чуть ниже точки плавления. Это позволяет частицам соединяться друг с другом, не плавясь полностью, образуя твердую массу.

После завершения процесса спекания материал вступает в фазу охлаждения. С этим необходимо обращаться осторожно, поскольку быстрое охлаждение может привести к растрескиванию или другим структурным проблемам. Медленное охлаждение позволяет материалу осесть и эффективно затвердеть.

Наконец,мы не можем забывать о факторах, влияющих на спекание, а именно о температуре и времени. Температура спекания должна быть достаточно высокой, чтобы облегчить склеивание, но достаточно низкой, чтобы предотвратить полное плавление. Аналогично, время, которое материал проводит в процессе спекания, может сильно повлиять на свойства конечного продукта.

В следующей части нашей истории об спекании мы углубимся в спеченные фильтры и раскроем условия, необходимые для спекания. Так что следите за обновлениями!

Спеченные фильтры: обзор приложений

Мы уже рассмотрели основы спекания, исследовали различные спекаемые материалы и подробно обсудили процесс спекания.

Теперь давайте сосредоточимся наспециальное применение спекающих фильтров.

Возможно, одним из наиболее примечательных применений спекания является создание спеченных металлических фильтров. Эти фильтры производятся из металлических порошков, уплотненных и спеченных для создания пористого, но прочного фильтрующего материала. Размер пор этих фильтров можно точно контролировать, обеспечивая превосходные фильтрационные возможности по сравнению с традиционными фильтрами из плетеной проволочной сетки.

Вы можете задаться вопросом:зачем использоватьфильтры из спеченного металла?Ответ кроется в их долговечности и устойчивости к высоким температурам и давлению. Эти свойства делают фильтры из спеченного металла незаменимыми в различных отраслях промышленности: от фармацевтики до нефтехимии, а также производства продуктов питания и напитков.

Еще одним интересным применением спекания в фильтрации является фильтр из спеченного стекла. Они изготавливаются путем сплавления крошечных частиц стекла при высоких температурах. Их часто используют в лабораториях для фильтрации и газораспределения из-за их высокой химической стойкости и точного размера пор.

Спеченные фильтры, будь то металлические или стеклянные, демонстрируют возможности спекания в создании превосходных материалов с явными преимуществами.

Понимание условий спекания

Теперь обратим внимание на условия спекания. Когда мы говорим о процессе спекания, условия, в которых он происходит, имеют первостепенное значение.

Во-первых,Температура спекания играет решающую роль в этом процессе. Она должна быть чуть ниже точки плавления материала, чтобы частицы могли сцепляться без полного плавления. Это тонкий баланс, который может существенно повлиять на качество конечного продукта.

Затемтут дело в газе. Вам может быть интересно: «Какой газ используется при спекании?» Обычно спекание проводится в контролируемой атмосфере, чтобы предотвратить нежелательные реакции между материалом и окружающими газами. Часто используются инертные газы, такие как азот или аргон, хотя конкретный выбор зависит от спекаемого материала.

Давление также играет роль, особенно в методах спекания под давлением. Более высокое давление может привести к получению более плотных материалов, поскольку частицы сближаются друг с другом.

Окончательно,Свойства материала и используемое оборудование являются важными факторами. Различные материалы по-разному реагируют на тепло и давление, требуя разных условий для оптимального спекания. Тип печи или агломерационной машины также может влиять на процесс, о чем мы поговорим в следующем разделе.

Оставайтесь с нами, мы узнаем больше об агломерационных машинах и их роли в процессе спекания!

Агломерационное оборудование: взгляд на агломерационные машины

До сих пор мы тщательно изучали концепцию спекания, спеченных материалов и сам процесс.

Теперь давайте прольем свет на главного игрока за кулисами:агломерационная машина.

Агломерационная машина является краеугольным камнем процесса спекания. Но что такое агломерационная машина? По сути, это специализированная печь, предназначенная для проведения процесса спекания в тщательно контролируемых условиях.

Естьразличные типы агломерационных машиндоступны, каждый из которых подходит для различных материалов и методов спекания.

1. К ним относятсяАгломерационные машины непрерывного действия(применяется в отраслях, где требуется крупносерийное производство),

2.Агломерационные машины периодического действия(чаще встречается в лабораториях или при мелкосерийном производстве) и

3. Вакуумные спекательные машины(которые позволяют спекать в вакууме или контролируемой атмосфере).

Принцип работы агломашины прост, но интересен. Он равномерно нагревает порошкообразный материал до определенной температуры, поддерживает эту температуру в течение заданного периода, а затем медленно охлаждает материал, обеспечивая при этом контроль атмосферы внутри.

Выбор правильной агломерационной машины имеет решающее значение и зависит от нескольких факторов, включая материал, подлежащий спеканию, желаемую производительность и требуемые конкретные условия спекания.

Значение и будущее спекания

Теперь пришло время задуматься о более широкой картине:Для чего используется спекание, ипочему это важно?

приложенияспекания обширны и разнообразны. Его используют для создания плотных, прочных изделий сложной геометрии: от промышленных компонентов до потребительских товаров. Спекание позволяет нам производить высококачественные материалы, такие как спеченный металл и спеченные фильтры, с уникальными свойствами, такими как контролируемый размер пор и повышенная долговечность.

Нокак выглядит будущее спекания?Новые тенденции предполагают более широкое использование методов спекания под давлением для производства современных материалов. Другими многообещающими тенденциями являются разработка более эффективных агломерационных машин и использование спекания в аддитивном производстве (3D-печати).

Несмотря на эти достижения, спекание также сталкивается с проблемами, такими как достижение большего контроля над процессом и снижение энергопотребления. Решение этих проблем будет ключом к раскрытию всего потенциала спекания в будущем.

Заключение:Агломерация, хотя и является сложным процессом, оказывает значительное влияние на различные отрасли промышленности. Его способность превращать простые порошки в прочные и сложные материалы делает этот процесс бесценным. Поскольку мы смотрим в будущее, эволюция и совершенствование спекания открывают захватывающие возможности для новых материалов и применений.

Часто задаваемые вопросы

1. Каков процесс спекания?

Спекание — это процесс термической обработки, при котором порошкообразные материалы превращаются в твердую массу без полного расплавления материала. Он включает нагревание порошкообразного материала ниже температуры плавления до тех пор, пока частицы не начнут прилипать друг к другу, образуя твердую массу. Этот процесс используется в различных отраслях промышленности, таких как металлургия, керамика и аддитивное производство, для производства плотных и прочных материалов из порошков.

2. Как происходит спекание?

Процесс спекания включает три основных этапа: нагрев, выдержку и охлаждение. Порошкообразный материал сначала уплотняют и придают ему желаемую форму, затем нагревают в контролируемой среде до температуры чуть ниже точки плавления. Тепло заставляет частицы связываться вместе, образуя твердую массу. После поддержания этой температуры в течение заданного периода материал затем медленно охлаждают, чтобы предотвратить растрескивание или другие структурные проблемы.

3. Какие материалы можно спекать?

Спекать можно широкий спектр материалов, включая металлы, керамику, пластик и стекло. Разные материалы требуют разных условий спекания, таких как температура, давление и атмосфера. Некоторые материалы можно спекать напрямую, тогда как другие требуют добавок или связующих для облегчения процесса.

4. Что такое спеченный фильтр и зачем он используется?

Спеченный фильтр — это тип фильтра, изготовленного в процессе спекания. Его можно сделать из металлических, керамических или стеклянных порошков, спрессовать и нагреть до тех пор, пока частицы не свяжутся вместе. Размер пор этих фильтров можно точно контролировать, обеспечивая превосходные фильтрационные возможности по сравнению с традиционными фильтрами. Спеченные фильтры очень долговечны и устойчивы к высоким температурам и давлениям, что делает их полезными в различных отраслях промышленности, таких как фармацевтика, нефтехимия, производство продуктов питания и напитков.

5. Как спекание используется в аддитивном производстве (3D-печати)?

В аддитивном производстве или 3D-печати спекание используется такими методами, как селективное лазерное спекание (SLS) и прямое лазерное спекание металла (DMLS). Эти методы включают использование лазера для спекания порошкового материала слой за слоем, создавая желаемый трехмерный объект. Возможность точного управления процессом спекания позволяет изготавливать изделия сложной формы и геометрии, которые было бы трудно или невозможно достичь с помощью традиционных методов производства.

6. Каково будущее спекания?

Будущее спекания выглядит многообещающим, поскольку технологические достижения открывают новые возможности. Например, методы спекания под давлением становятся все более популярными для производства современных материалов. Другими многообещающими тенденциями являются разработка более эффективных и точных агломерационных машин и использование спекания в аддитивном производстве. Однако, чтобы полностью раскрыть потенциал агломерации, необходимо решить такие проблемы, как достижение большего контроля над процессом и снижение энергопотребления.

Если вы хотите внедрить процессы спекания на своем производстве или ищете высококачественные спеченные материалы для своих проектов, компания HENGKO всегда готова вам помочь. Наша команда экспертов готова предоставить советы, решения и услуги с учетом ваших уникальных потребностей.

Не стесняйтесь обращаться к нам, чтобы получить более подробную информацию об увлекательном процессе спекания или изучить широкий спектр нашей продукции и услуг. Просто напишите нам письмо по адресуka@hengko.com, и мы скоро свяжемся с вами. мы стремимся помочь вам превратить небольшие возможности в солидный успех!

Отправьте нам сообщение:

Время публикации: 03 июля 2023 г.